FUSE1で製作したバレル研磨機の性能

今回製作したバレル研磨機は前回の記事の仕様に収まる性能で製作されました、具体的な性能としては以下の通りです。

| サイズ(奥行×幅×高さ) | 40cm×19.5cm×39cm |

| 容器容量(研摩容量) | 約2615㎤(約1000㎤) |

| 回転数 | 50~120 rpm |

| モーター | 最大出力 6W |

| 研磨方法 | 乾性回転式 |

| 最大研摩サイズ | 10cm×10cm×15cm |

研摩容量は容器容量の半分をメディアと研磨品で埋めた場合の容量を1:2で振り分けた値を想定しています、また最大研摩サイズは容器に入り研磨剤が表面を磨ける各辺の最大値を想定しています。

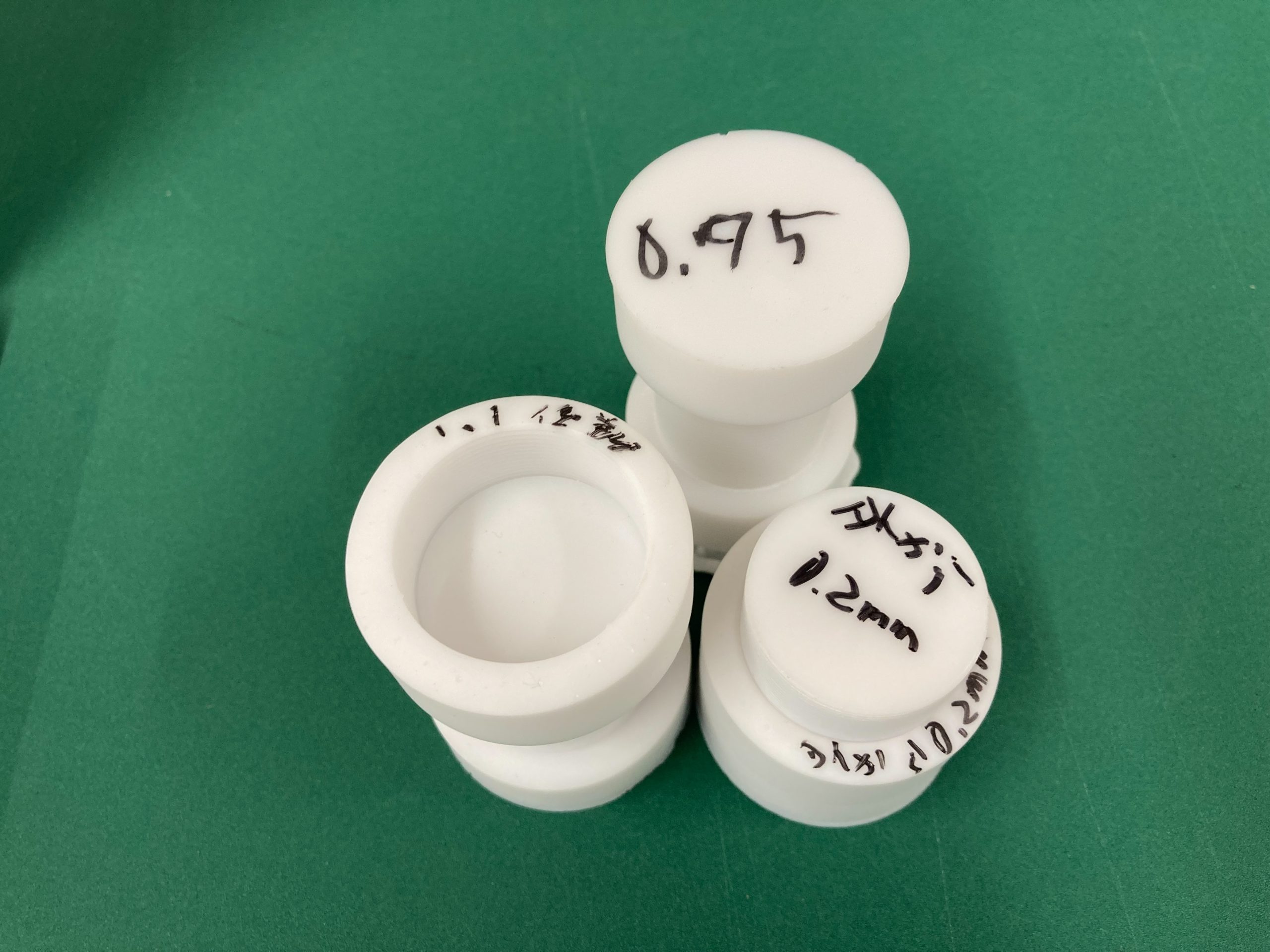

FUSE1でメディアを作る

物を研磨する場合には研摩される側の物より比重が重く硬いものだと過度に表面を削ってしまう可能性があり、逆に軽く柔らかいものだと表面を削れない点が研磨する上で課題になります。

もし可能なら研摩される側と同一材料であれば丁度良く表面を削ることが出来るのではないかと思いつきFUSE1で一緒に造形しました、また造形物と同時にメディアを造形する事で造形物以外の空いている隙間をメディアで埋めてパッキング密度を上げる事が出来ます。

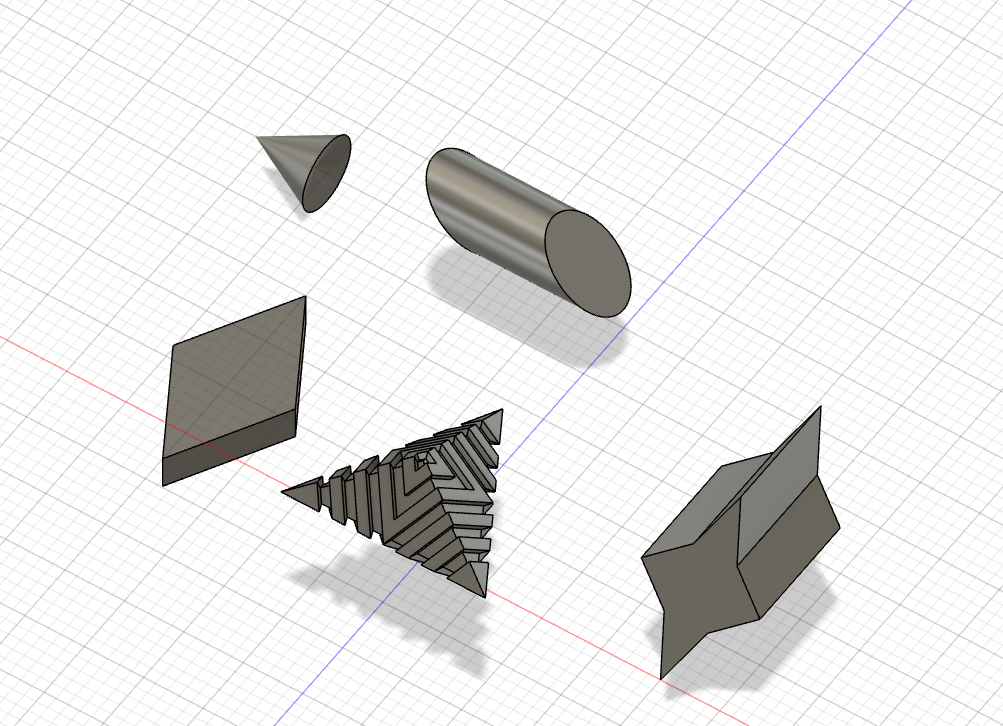

これらのメディアは市販品の意匠を参考にしたモデルで、出来る限り頂点数を増やし研摩物と1つあたりの接触点を増やす事で研摩性能を上げようと考えたモデルです。

特に中央の三角形のモデルは3Dプリンターで造形する事を生かして型で作れない様な鋭角の頂点を増やし、もしメディアが欠ける等しても機能を損なわずに使い続けられる物を目指しました。

研摩性能とその評価方法

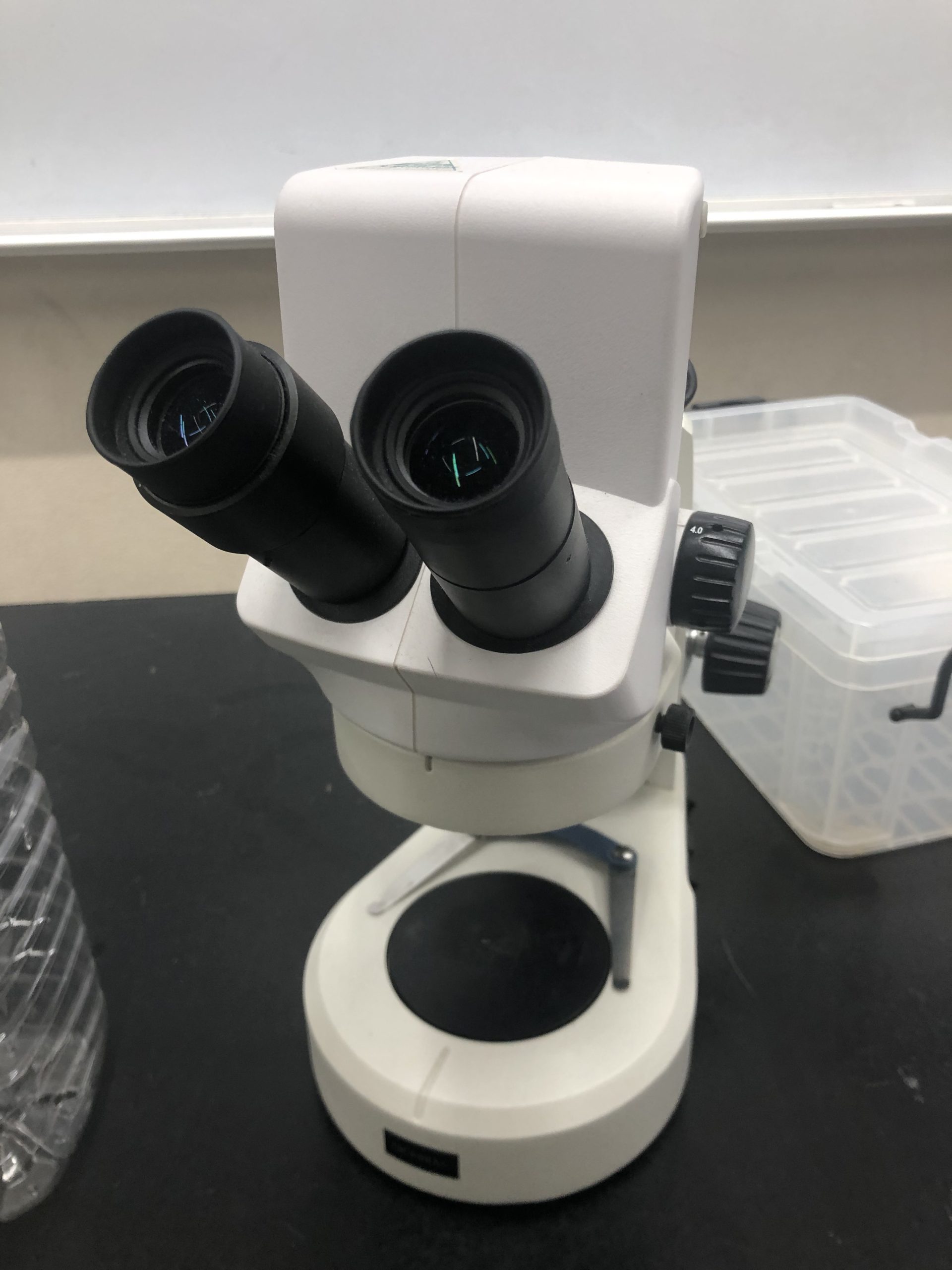

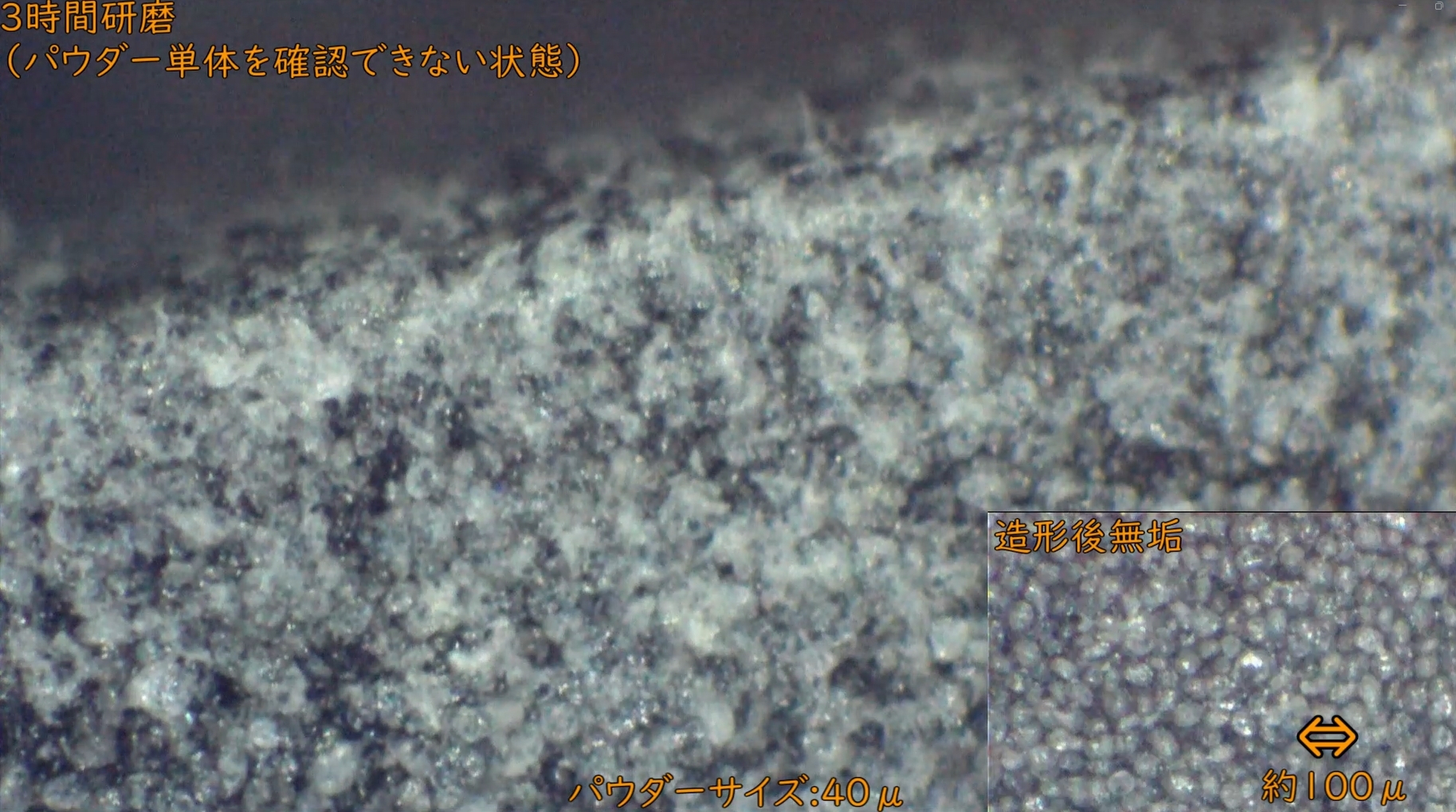

バレル研磨機で研摩した物が実際に研摩されているかを評価するには表面交差を測る等で評価する方法やレーザー又はビデオマイクロスコープ(顕微鏡)を用いて評価方法を研究した事例があります。今回は顕微鏡を用いて研摩物の表面が研磨前と比較してどう変化しているかを研摩時間毎の造形物を双眼実体顕微鏡で撮った画像で比較し評価します。(内田洋行 DMSM-202HD)

研摩物評価結果

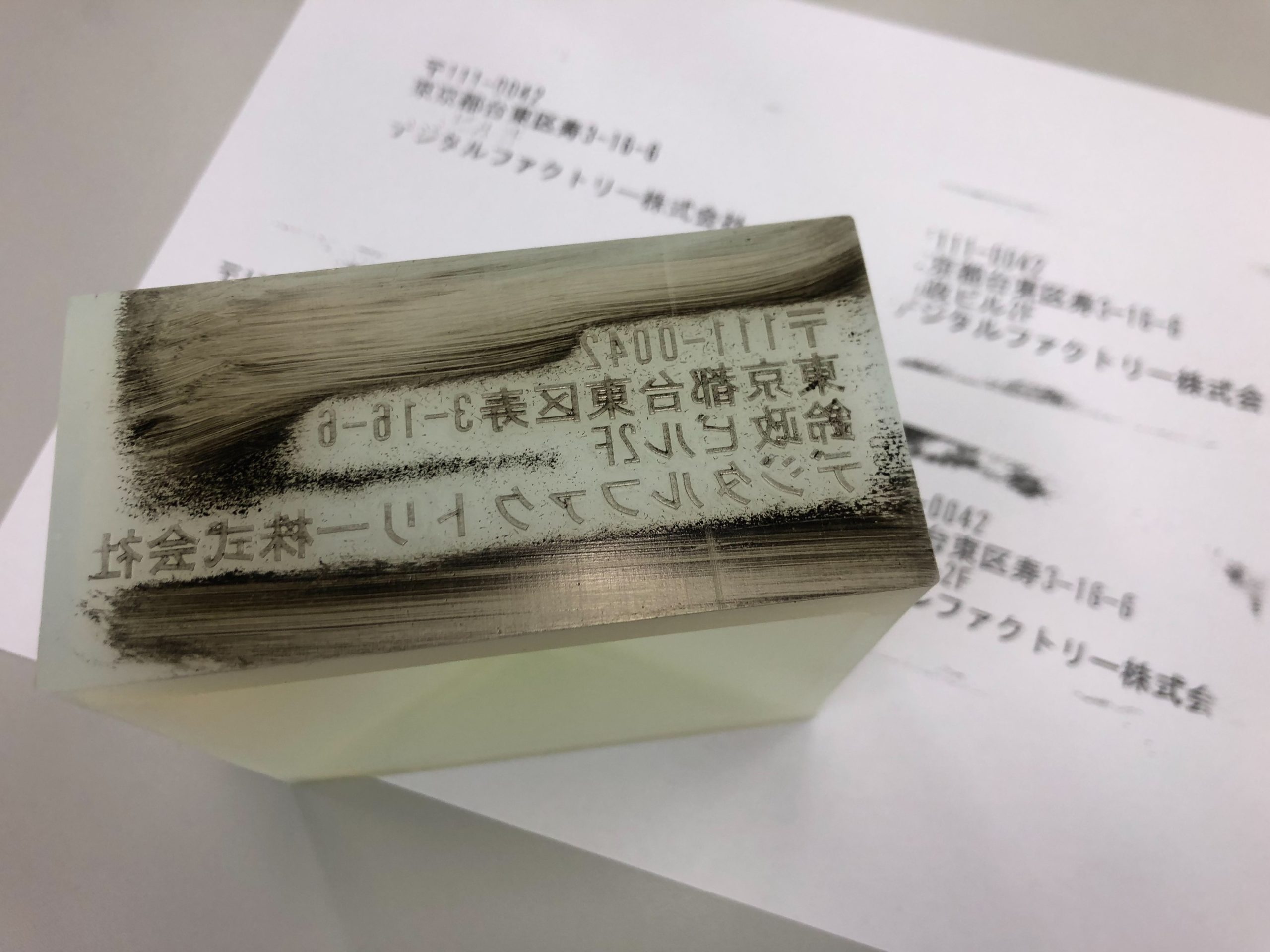

バレル研磨の効果ですが特に3時間以上行った場合には造形後の無垢と比べて表面のパウダー粒子が削り取られパウダーを個々に確認出来ない状態になっています、また造形物の角も削り取られて全体的に均一な表面仕上がりとなりました。

この他1時間研摩した状態と2時間研摩した状態も顕微鏡にて比較していますのでこちらもご覧ください。

まとめ

今回のバレル研磨製作では実際に研磨出来る機械が製作出来ました、これを製品化すると考えた場合は少々粗が目立ちますが試作用途としては十分な結果を得られました。

また、製作費に関しても一般的な機械試作よりもコストを1/10程度に抑える事が出来た為、3Dプリンターを活用した試作設計としても成功と言えるのではないでしょうか?