FUSE1で造形した物のクオリティーアップ

FUSE1の造形物は粉末を焼結する造形方式故にどの材料でもザラザラした表面となります、この造形後無垢の状態でも使用には何ら問題は有りませんが後加工により表面処理を施す事で違った造形物へと変化します。

これは単に見た目が良くなるだけでなく造形物の耐久性を上げたり長期使用が見込まれたり等の実用的な効果を含みます、今回はFUSE1のメーカーであるFormlabsの紹介ページより引用しながら一部オフィス内で行える様な内容を実際に行い検証をしました。

表面処理の種類

一般の方が表面処理と聞いて思い浮かぶのは塗装かと思います、工業系の知識がある方はそれに加えて研摩等の複数の方法が思いついているかもしれません。Formlabsではブラスト研摩、バレル研磨、、電気メッキ、セラコート、ポリマー塗布、溶剤塗装、染色を試していました。

弊社ではこれらの内オフィス内で行えるブラスト研摩、バレル研磨、溶剤塗装、染色を抜粋して検証しました。

ブラスト研摩

FUSE1の造形物をブラスト研摩すると表面のザラザラがそぎ落とされてパウダーが焼結され結合した黒い表面が出てきます。

これは滑らかな肌触りと共に耐摩擦性も向上し長期使用に向いた表面処理となります。

弊社で行った検証ではブラスト機材としてFUSE1で作ったブラスト装置を使用しました。(記事のURL)メディアにはFUSEの使用済み粉末(再利用不能な物)を更にリサイクルした他クルミやガラスビーズの様な物まで使用しました。

最終的な仕上がりはほぼ同一な物となりますが、ブラストを行う過程で細部に残ったパウダーも除去出来る為研摩以外にも造形後の後処理としてFUSE Shiftに次ぐ装置となりました。

バレル研磨

造形物の表面を研磨するという点でブラスト研摩と同じ結果になると思いきや、こちらは研摩後の造形物が白くなる傾向にあります。

なぜブラスト研摩と違いが生じるかですが、ブラスト研摩は表面のザラザラした部分を丸ごとそぎ落としているのに対し、バレル研磨は表面の結合されたパウダーのみを削り均一化しているからになります。比喩的な表現をしますと、魚の鱗を剝いだ状態がバレル研磨で皮ごと剥いで刺身の状態となったのがブラストになるイメージです。

表面がどの様になって白くなるか等を検証した記事が御座いますのでこちらもご覧ください(記事のURL)

溶剤塗装

溶剤塗布はラッカー塗料やアルコール塗料とエナメル塗料と水性アクリルで試し、全て塗膜が定着しました、今回は他の塗料と比較してオフィス内でも扱いやすいアルコール塗料(ガンダムマーカー)系を使用した例を紹介します。

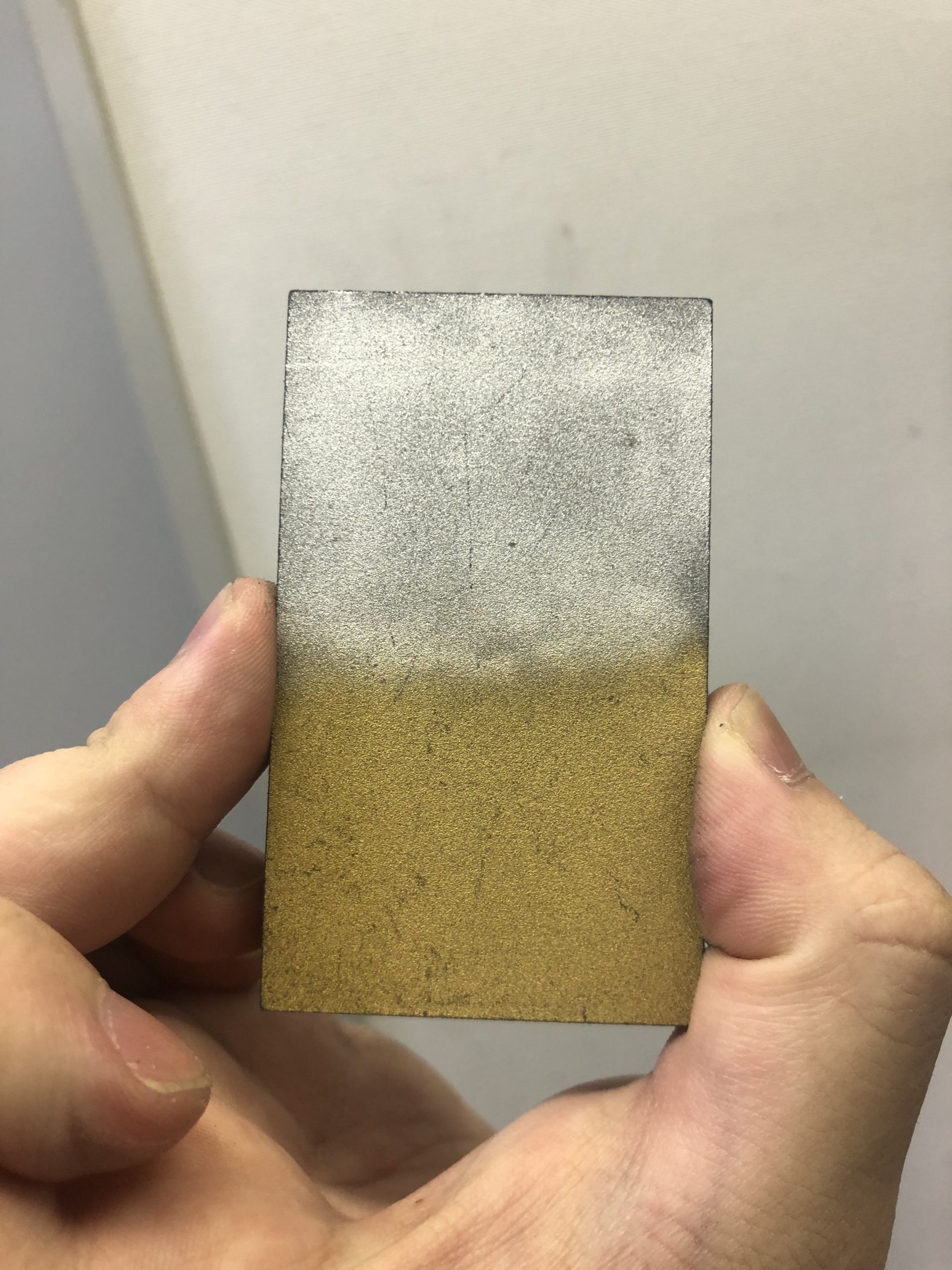

塗装するのは板状のサンプルで反射が分かりやすい金色や銀色の他複数の色で試しました。

基本的にどの色も塗料が乗りますが、造形物がザラザラしている点と焼結したパウダーが塗料を吸ってしまう関係で無垢の造形物では平坦な塗面とはなりにくいです。

造形品の染色

FUSE1は粉末ナイロンを焼結して造形しているので最終的には多孔状の造形物として出来上がります、この特性を利用して染色剤を染み込ませると洋服の染め物の様に染色する事が可能です。

パウダーの色がグレーなのもあり明るい色に染色するのは難しいですが、黒く染めたり小豆色にしたりと自由度が高いです、また材質そのものを染色している為塗装に比べて色が落ちにくい点や細部まで染められる特性があります。

この染色が生かされる例として治具の使い分けや長期使用の耐久性が挙げられます、塗装してしまえば色の見分けは簡単に出来ますが中長期的に使用するとなると塗膜が剥がれたりで使い続ける内に判別が不能になったり色焼けしてしまう心配があります。染色の場合は深く傷が付かない限り擦ったり表面が摩耗していく程度では色が落ちないのでこの様な使い方には合っているでしょう。(記事のURL)

まとめ

オフィス内で出来る様な後処理としては今回紹介した物が限界でしたが、実践できなかった金属メッキやセラコート等を施した場合は造形物の物理的な強度も上がりより工業製品として実用出来るレベルの造形物となります。

また、これらの後処理に使用した機材は社内で内製や外部装置を使用していました、しかしFormlabsから新たに「Fuse Blast」がリリースしブラスト作業と粉末除去が自動化されます。

これはFUSE1以外のSLSプリンターにも使用可能な為、他機体をご利用頂いている方でもFuse Blastのみを導入頂けば現状の造形環境のままご利用頂けます。