Formlabs社製SLS方式3DプリンタFuseは、実際に使用すると小型でハンドリングの良さから、プロトタイピング製作用途としても非常に適しているという評価をいただくケースが多いです。しかし一方で多くのお客様は、ものづくりプロセスの生産により近い工程で使用することが期待されております。今回は、Fuseで造形したモデルを実際に当社で治具として使用した例を紹介します。

【キャップ締め治具の活用事例】

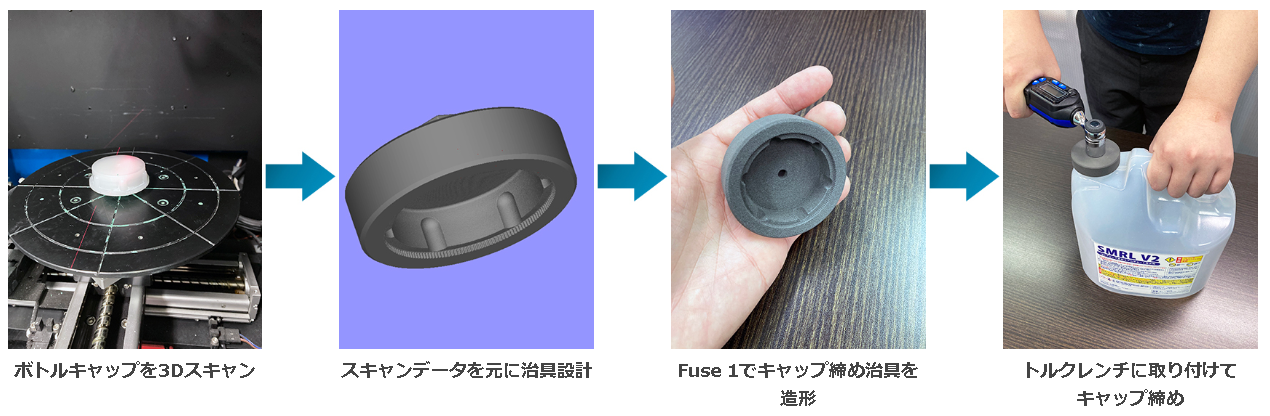

当社では、オリジナル製品であるサポート除去液「SMRL V2」のボトリング工程において、3Dプリンタで作成したキャップ締め治具を実際に使用しています。この治具は、少量の製品を生産する場合のキャップ締め作業を支援するために設計/製造されました。

【製造工程の詳細】

1.キャップの3Dスキャンと設計:

キャップを3Dスキャナでスキャンします。このスキャンデータを基に、治具の設計が行われます。治具の設計には、工具との取り付け部、繰り返し使える強度、安定した作業性を生み出すことが配慮されます。

2.3Dプリンタ造形:

Fuse 3Dプリンタを使用して、設計された治具を造形します。

3.使用検証:

3Dプリントされた治具を洗浄し、トルクレンチに取り付けられ、実際のキャップ締め作業に使用されます。治具がキャップは緩すぎず適切な作業性を保ち、工具への取り付けもしっかりと固定され、効率的で正確な作業が可能となります。

【効果とメリット】

迅速な製作と投入:

スキャンデータを元にした治具の設計と3Dプリントによる製作は、非常に迅速です。従来の方法に比べて待ち時間が少なく、すぐに試用することができます。

低コスト:

3Dプリンタを使用することで、治具の製造にかかるコストを最小限に抑えることができます。特別な金型や設備を用意する必要がなく、少量生産においても経済的です。

安定した生産体制の構築:

Fuseで3Dプリントされた治具は高い精度と信頼性を持ちます。つまり、キャップ締め作業の品質を安定化し、破損や故障のリスクを低減させながら、持続的な生産を行うことができます。

カスタマイズと改善:

3Dプリンタを用いた治具は、必要に応じてカスタマイズや改善が容易です。今後キャップの仕様が変わったり、取り付け工具が変更になったりしても柔軟に迅速に対応できます。製品やプロセスの変更に柔軟に対応できることは、生産効率や品質向上に貢献します。

まとめ

Fuse 3Dプリンタを活用した治具製作は、少量生産やカスタマイズが求められる場面で大きな効果をもたらします。迅速な製作、低コスト、安定した生産体制の確立、カスタマイズ可能な設計といったメリットが、製造プロセスの最適化に寄与します。

Fuse3Dプリンタの詳細はこちらをご覧ください。SLS 3Dプリンタ Fuse